Industri Bateri Dan Bahan Kimia Lain Menggunakan Kilang Jet Katil Bendalir

Kilang pneumatik katil terbendalir ialah peralatan yang digunakan untuk menghancurkan bahan kering kepada serbuk halus, dengan struktur asas seperti berikut:

Produk ialah penumbuk katil terbendalir dengan udara mampatan sebagai medium penghancuran. Badan kilang terbahagi kepada 3 bahagian iaitu kawasan penghancuran, kawasan penghantaran dan kawasan penggredan. Kawasan Penggredan disediakan dengan roda penggredan, dan kelajuan boleh dilaraskan oleh penukar. Bilik penghancuran terdiri daripada muncung penghancur, penyuap, dll. Cakera bekalan sir cincin di luar kanister penghancur disambungkan dengan muncung penghancur.

Bahan memasuki bilik penghancuran melalui penyuap bahan. Muncung udara mampatan masuk ke dalam bilik penghancuran dalam kelajuan tinggi melalui empat muncung penghancur yang dilengkapi khas. Bahan mendapat pecutan dalam aliran pancutan ultrasonik dan berulang kali hentam dan berlanggar pada titik penumpuan pusat bilik penghancuran sehingga ia hancur. Bahan yang dihancurkan memasuki bilik penggredan dengan aliran naik. Oleh kerana roda penggredan berputar pada kelajuan tinggi, apabila bahan naik, zarah-zarah berada di bawah daya emparan yang dihasilkan daripada pemutar penggredan serta daya sentripetal yang dihasilkan daripada kelikatan aliran udara. Apabila zarah berada di bawah daya emparan yang lebih besar daripada daya sentripetal, zarah kasar dengan diameter lebih besar daripada zarah penggredan yang diperlukan tidak akan memasuki ruang dalam roda penggredan dan akan kembali ke bilik penghancuran untuk dihancurkan. Zarah halus yang mematuhi diameter zarah penggredan yang diperlukan akan memasuki roda penggredan dan mengalir ke dalam pemisah siklon ruang dalam roda penggredan dengan aliran udara dan dikumpulkan oleh pengumpul. Udara yang ditapis dilepaskan daripada pemasuk udara selepas rawatan beg penapis.

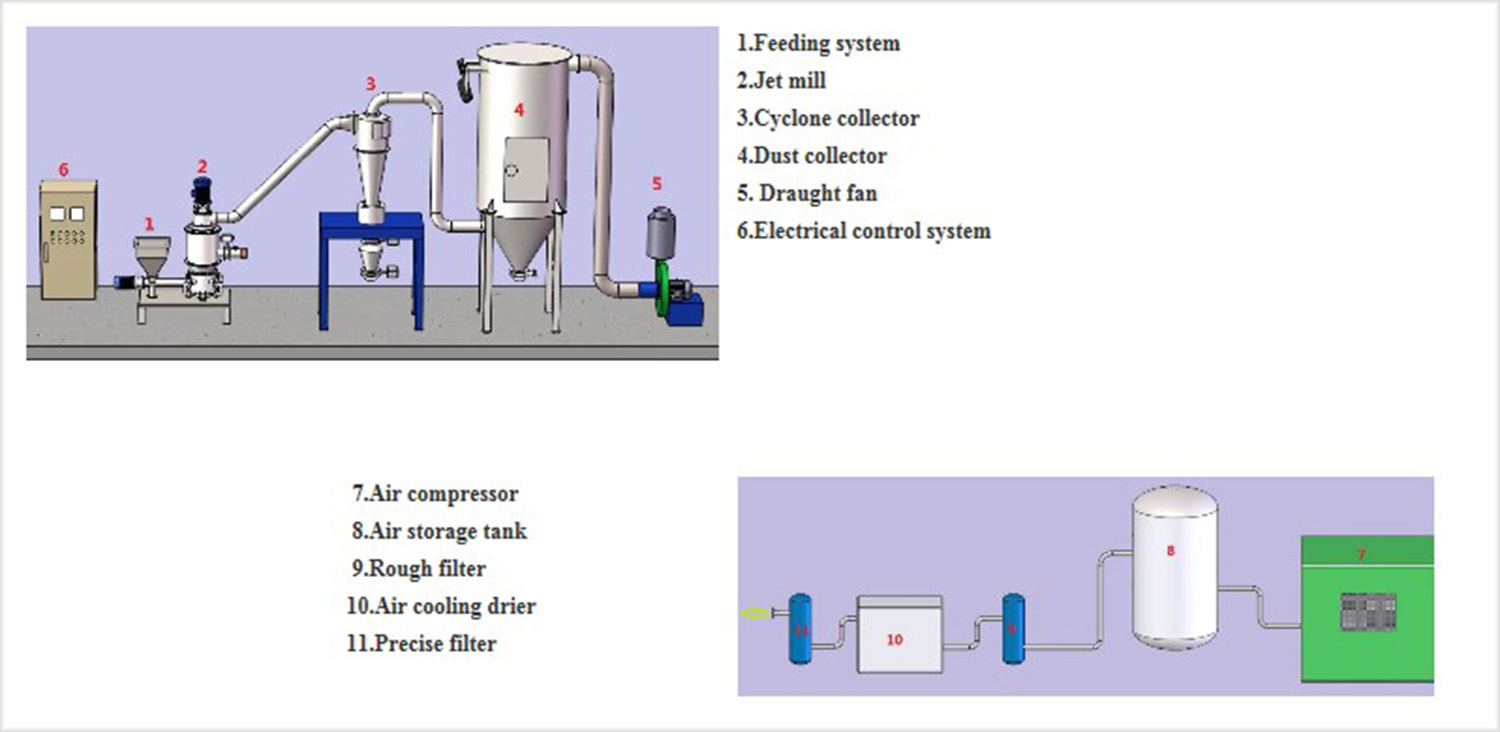

Penghancur pneumatik terdiri daripada pemampat udara, remorer minyak, tangki gas, pengering beku, penapis udara, pulverizer pneumatik katil terbendalir, pemisah siklon, pengumpul, pemasuk udara dan lain-lain.

Pertunjukan terperinci

Penampal seramik dan pelapik PU di bahagian pengisaran keseluruhan yang bersentuhan dengan produk untuk mengelakkan besi buruk membawa kepada kesan produk terminal yang tidak sah.

1. Salutan seramik ketepatan, 100% menghapuskan pencemaran besi daripada proses pengelasan bahan untuk memastikan ketulenan produk. Terutamanya sesuai untuk keperluan kandungan besi bahan elektronik, seperti asid tinggi kobalt, asid mangan litium, fosfat besi litium, Bahan Ternary, litium karbonat dan Asid litium nikel dan kobalt dan lain-lain bahan katod bateri.

2. Tiada kenaikan suhu: Suhu tidak akan meningkat kerana bahan-bahan dilumatkan di bawah keadaan kerja pengembangan pneumatik dan suhu dalam rongga pengilangan dikekalkan normal.

3. Ketahanan: Digunakan pada bahan dengan Kekerasan Mohs di bawah Gred 9. kerana kesan pengilangan hanya melibatkan hentaman dan perlanggaran di antara butiran dan bukannya perlanggaran dengan dinding .

4. Berkesan tenaga: Menjimatkan 30%-40% berbanding dengan pulverizers pneumatik udara lain.

5. Gas lengai boleh digunakan sebagai media untuk mengisar bahan mudah terbakar dan meletup.

6. Seluruh sistem dihancurkan, habuk rendah, bunyi bising rendah, proses pengeluaran bersih dan perlindungan alam sekitar.

7. Sistem ini menggunakan kawalan skrin sentuh pintar, operasi mudah dan kawalan tepat.

8.Struktur padat: ruang mesin utama menyusun litar penutup untuk menghancurkan.

Carta alir ialah pemprosesan pengilangan standard,dan boleh dilaraskan untuk pelanggan.

| model | QDF-120 | QDF-200 | QDF-300 | QDF-400 | QDF-600 | QDF-800 |

| Tekanan kerja (Mpa) | 0.75~0.85 | 0.75~0.85 | 0.75~0.85 | 0.75~0.85 | 0.75~0.85 | 0.75~0.85 |

| Penggunaan udara (m3/min) | 2 | 3 | 6 | 10 | 20 | 40 |

| Diameter bahan suapan ( mesh) | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 |

| Kehalusan penghancuran(d97μm) | 0.5~80 | 0.5~80 | 0.5~80 | 0.5~80 | 0.5~80 | 0.5~80 |

| Kapasiti (kg/j) | 0.5~15 | 10~120 | 50~260 | 80~450 | 200~600 | 400~1500 |

| Kuasa terpasang (kw) | 20 | 40 | 57 | 88 | 176 | 349 |

| bahan | taip | Diameter zarah yang disuap | Diameter zarah yang dinyahcas | Output(kg/j) | Penggunaan udara (m3/min) |

| Cerium oksida | QDF300 | 400 (Mesh) | d97,4.69μm | 30 | 6 |

| Kalis api | QDF300 | 400 (Mesh) | d97,8.04μm | 10 | 6 |

| Chromium | QDF300 | 150 (Mesh) | d97,4.50μm | 25 | 6 |

| Phrophyllite | QDF300 | 150 (Mesh) | d97,7.30μm | 80 | 6 |

| Spinel | QDF300 | 300 (Mesh) | d97,4.78μm | 25 | 6 |

| talkum | QDF400 | 325(Mesh) | d97,10μm | 180 | 10 |

| talkum | QDF600 | 325(Mesh) | d97,10μm | 500 | 20 |

| talkum | QDF800 | 325(Mesh) | d97,10μm | 1200 | 40 |

| talkum | QDF800 | 325(Mesh) | d97,4.8μm | 260 | 40 |

| Kalsium | QDF400 | 325(Mesh) | d50,2.50μm | 116 | 10 |

| Kalsium | QDF600 | 325(Mesh) | d50,2.50μm | 260 | 20 |

| Magnesium | QDF400 | 325(Mesh) | d50,2.04μm | 160 | 10 |

| alumina | QDF400 | 150 (Mesh) | d97,2.07μm | 30 | 10 |

| Kuasa mutiara | QDF400 | 300 (Mesh) | d97,6.10μm | 145 | 10 |

| Kuarza | QDF400 | 200 (Mesh) | d50,3.19μm | 60 | 10 |

| Barit | QDF400 | 325(Mesh) | d50,1.45μm | 180 | 10 |

| Ejen berbuih | QDF400 | d50,11.52μm | d50,1.70μm | 61 | 10 |

| Tanah kaolin | QDF600 | 400 (Mesh) | d50,2.02μm | 135 | 20 |

| Litium | QDF400 | 200 (Mesh) | d50,1.30μm | 60 | 10 |

| Kirara | QDF600 | 400 (Mesh) | d50,3.34μm | 180 | 20 |

| PBDE | QDF400 | 325(Mesh) | d97,3.50μm | 150 | 10 |

| AGR | QDF400 | 500 (Mesh) | d97,3.65μm | 250 | 10 |

| grafit | QDF600 | d50,3.87μm | d50,1.19μm | 700 | 20 |

| grafit | QDF600 | d50,3.87μm | d50,1.00μm | 390 | 20 |

| grafit | QDF600 | d50,3.87μm | d50,0.79μm | 290 | 20 |

| grafit | QDF600 | d50,3.87μm | d50,0.66μm | 90 | 20 |

| Cekung-cembung | QDF800 | 300 (Mesh) | d97,10μm | 1000 | 40 |

| Silikon hitam | QDF800 | 60 (Mesh) | 400 (Mesh) | 1000 | 40 |